El método convierte el CO? liberado durante la incineración de residuos no reciclables en polihidroxialcanoato (PHA), un polímero versátil y completamente biodegradable.

BIOPOLÍMEROS

Biodegradable y reciclable

Presentan el primer bioplástico producido mediante la captura de dióxido de carbono

Redacción P&C

27 de noviembre de 2024

FORTUM RECYCLING & WASTE, una empresa finlandesa líder en soluciones circulares y gestión de residuos, ha presentado el primer plástico biodegradable obtenido partir de dióxido de carbono (CO?) capturado en su planta de Riihimäki (Finlandia). “Somos los primeros del mundo en producir con éxito plástico biodegradable a partir de emisiones de dióxido de carbono.

Este bioplástico puede utilizarse para fabricar juguetes seguros.

Es un paso importante hacia una producción de plástico más sostenible. Ayudará a reducir la dependencia de materias primas de origen fósil y puede crear nuevos negocios basados en la economía circular”, ha destacado Tony Rehn, director del programa Carbon 2X, en el que se enmarca el desarrollo de esta tecnología. El método convierte el CO? liberado durante la incineración de residuos no reciclables en polihidroxialcanoato (PHA), un polímero versátil y completamente biodegradable. Este material, bautizado por la empresa con el nombre de INGA, es “un testimonio del potencial de la economía circular, donde los residuos se transforman en recursos útiles”. Según Rehn, “este avance es un hito significativo no sólo para la industria del plástico, sino para todas las áreas que dependen de este material”.

Este PHA puede sustituir a los plásticos vírgenes de origen fósil en multitud de aplicaciones sin suponer una amenaza para el medio ambiente

La compañía asegura que este PHA puede sustituir a los plásticos vírgenes de origen fósil en multitud de aplicaciones sin suponer una amenaza para el medio ambiente si acaba siendo desechado en la naturaleza, ya que no se produce microplásticos. Según Tony Rehn, director del programa Carbon2x, este avance es un hito significativo no solo para la industria del plástico, sino para todas las áreas que dependen de este material.

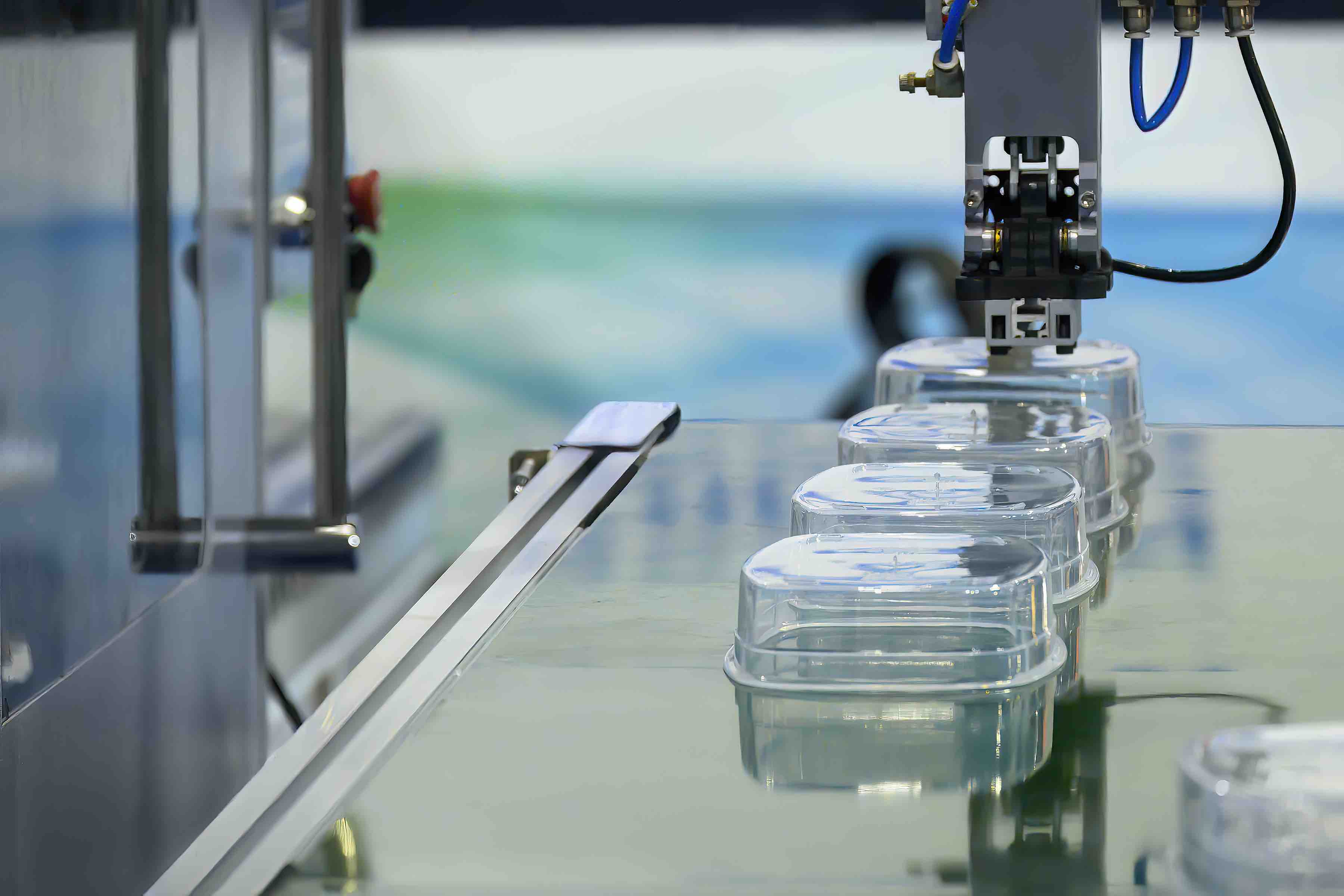

Los envases cosméticos son una de las posibles aplicaciones de INGA.

Rehn destaca que INGA tiene las mismas propiedades cualitativas que los plásticos vírgenes de origen fósil, pero con una diferencia crucial: no deja microplásticos en el medio ambiente, incluso si termina en la naturaleza.

INGA puede utilizarse en una amplia gama de aplicaciones, desde envases para alimentos y cosméticos hasta juguetes y dispositivos electrónicos. “Su rigidez, durabilidad y propiedades de barrera, así como la resistencia a la humedad y al oxígeno, lo convierten en una alternativa sostenible sin comprometer la calidad”, destacan desde FORTUM RECYCLING & WASTE.

"Testimonio del potencial de la economía circular, donde los residuos se transforman en recursos útiles"

Además, INGA es maleable y tiene muchas de las características de un termoplástico, pudiendo procesarse mediante técnicas como extrusión y moldeo por inyección, lo que amplía sus posibilidades de uso en diferentes sectores. Estas propiedades permiten también que sea viable su reutilización tras un proceso de reciclaje.

INGA ofrece “una solución sostenible y escalable”. El uso de CO? capturado como materia prima no sólo cierra el ciclo del carbono, sino que también reduce la dependencia de recursos fósiles. La empresa cree que supone “una revolución en los materiales sostenibles” que no sólo reducirá las emisiones, sino que creará nuevas oportunidades de negocio.

El nuevo material es maleable y tiene muchas de las características de un termoplástico, pudiendo procesarse mediante técnicas como extrusión y moldeo por inyección, lo que amplía sus posibilidades de uso en diferentes sectores.

La empresa ha presentado INGA en el mercado y su producción a escala industrial está prevista para finales de esta década. FORTUM RECYCLING & WASTE busca establecer asociaciones estratégicas para acelerar la comercialización y ampliar el impacto de esta tecnología.

El CO? se captura de fuentes industriales, como plantas de incineración de residuos a través de distintas técnicas como absorción química, adsorción física y membranas selectivas. Una vez capturado, el CO? se convierte en compuestos que pueden ser metabolizados por microorganismos productores de PHA. Este proceso puede realizarse mediante fotosíntesis microbiana (algunas bacterias fotosintéticas utilizan la luz solar para fijar el CO? y producir compuestos precursores del PHA) o fermentación autotrófica (microorganismos que pueden fijar CO? en presencia de una fuente de energía, como el hidrógeno, para generar los compuestos necesarios para la producción de PHA).

Durante su degradación, no se producen microplásticos

Una vez que las bacterias han acumulado PHA, se procede a su extracción utilizando disolventes orgánicos que separan el biopolímero de otros componentes celulares; o métodos mecánicos como la ruptura celular combinada con técnicas de separación para aislar el material.

“El dióxido de carbono capturado debería utilizarse como nueva materia prima en lugar de almacenarlo bajo tierra o liberarlo a la atmósfera cuando se utiliza combustible. Utilizar el CO?capturado es una opción mucho más sostenible en términos de abordar la escasez de recursos en el futuro. Mientras que la captura y el almacenamiento de carbono es una solución lineal que no aborda la creciente escasez de materiales, la captura y el uso de carbono promueve la economía circular”, afirma Rehn. Cuando un producto fabricado con plástico a base de CO?llega al final de su ciclo de vida, se puede reciclar o incinerar: el carbono se vuelve a capturar y así se cierra el ciclo de su circulación.