El nuevo material es fundible y "combina las ventajas de la reciclabilidad con las propiedades de confort de las espumas de PU convencionales". (FOTO: BASF).

| TEXTIL Y CALZADO Gran avance hacia la circularidad del PUNuevas espumas de PU de BASF 100% reciclables para las industrias automotriz, del mueble o calzadoJorge Rodríguez 24 de abril de 2024 |

BASF ha desarrollado una nueva generación de espumas flexibles de poliuretano (PU) aptas para el reciclaje al final de su ciclo de vida. La compañía ha avanzado que pueden reciclarse al 100% y utilizarse como materia prima para la fabricación de espumas nuevas. Se trata de un material fundible que “combina las ventajas de la reciclabilidad con las propiedades de confort de las espumas de PU convencionales”.

Ya se han utilizado para producir tapizados reciclables de sillas de oficina, sillones y sofás

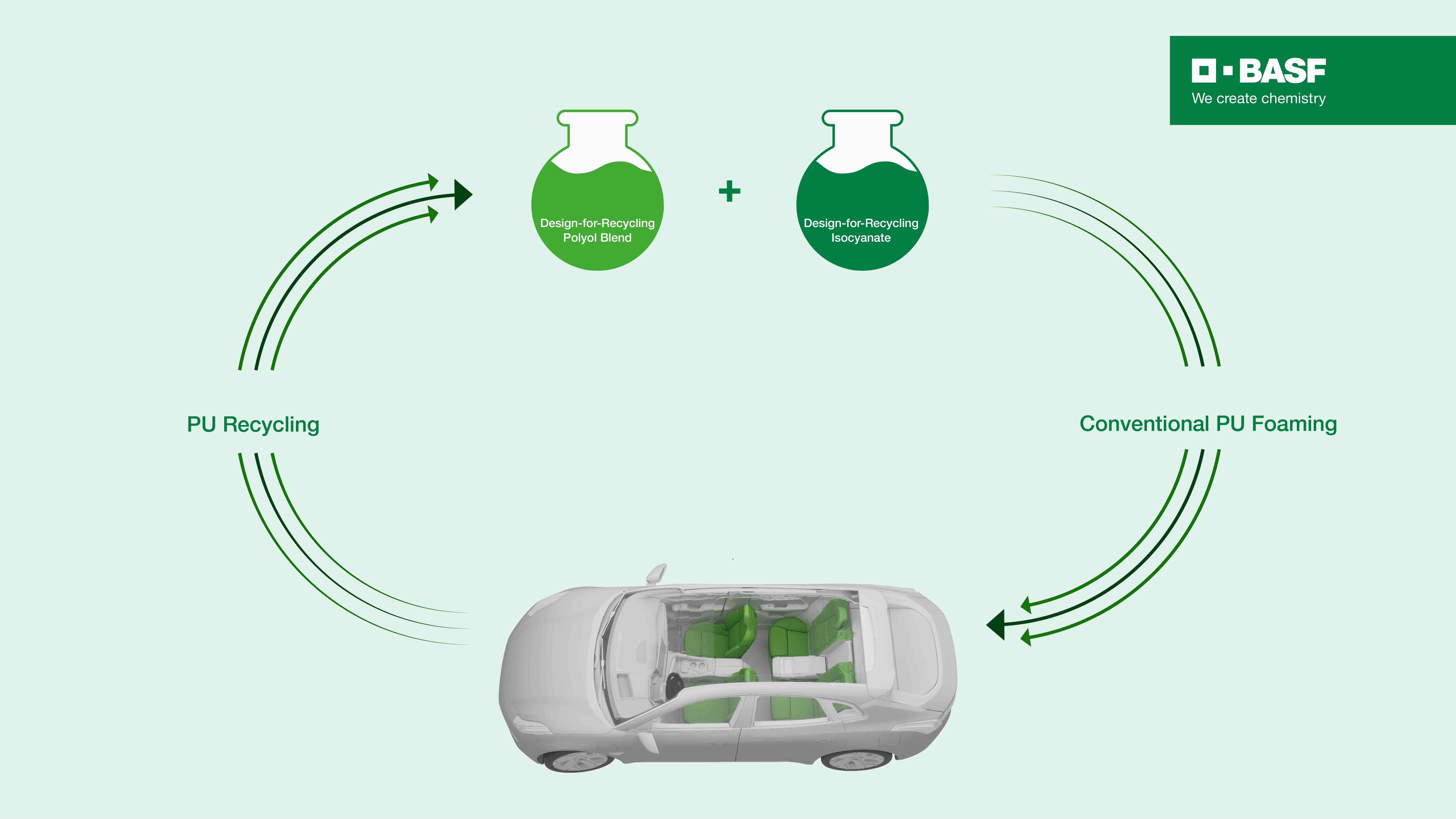

El nuevo producto será presentado durante la próxima edición de UTECH, la feria internacional de la industria del PU que se celebrará en Maastricht (Países Bajos) del 23 al 25 de abril. “Con el desarrollo de nuestra espuma diseñada para el reciclaje, tenemos un nuevo tipo de producto que permite utilizar residuos de poliuretano como materia prima para nuevas espumas", ha explicado el Dr. Lukas Wilm, del departamento de Investigación y Desarrollo de Espumas Flexibles de Poliuretanos de BASF. “Después de su primera vida útil, la espuma puede regresar al ciclo del material y usarse para nuevos productos en diversas áreas de aplicación, como la industria automotriz, del calzado y del mueble”.

La espuma puede regresar al ciclo del material y usarse para nuevos productos en diversas áreas de aplicación, como la industria automotriz, del calzado y del mueble. (FOTO: BASF).

Como ejemplo del potencial circular que tienen estas nuevas espumas, BASF presentará tres casos de éxito en los que el material se ha utilizado para fabricar productos. VITRA, fabricante suizo de muebles, ha podido producir tapizados reciclables para sillas de oficina, sillones y sofás.

El PU solía ser un material cuyo reciclaje obtenía resultados de escaso valor añadido

La espuma reciclable de BASF también ha demostrado su potencial en la industria del automóvil. En un coche, se pueden encontrar una media de hasta 25 kg de PU., ya sea en asientos, puertas, paneles de instrumentos o volantes. ZF LIFETEC, la división de Sistemas de Seguridad Pasiva del Grupo ZF, ha desarrollado un primer prototipo de volante que contiene residuos de producción de la empresa. “Para nuestros clientes de la industria automovilística, es importante contar con soluciones de economía circular, que ahora podemos ofrecer con la nueva PU", ha destacado el Dr. Mark Staniford, del departamento de Marketing de Transporte en BASF Poliuretanos.

En un coche, se pueden encontrar una media de hasta 25 kg de PU., ya sea en asientos, puertas, paneles de instrumentos o volantes.

BASF también ha introducido en la fabricación de electrodomésticos su concepto “Diseñado para el reciclaje”. El uso del material aislante de PU Balindur ® en paneles aislantes al vacío (VIP) en combinación con Elastocool ® F reduce el número de materiales a uno solo y ofrece aislamiento para frigoríficos. Al evitar los materiales inorgánicos del núcleo VIP, el proceso de reciclaje de refrigeradores usados ??se puede simplificar significativamente. Para devolver el poliuretano al mismo ciclo de material, BASF ha optado por un proceso de reciclaje químico desarrollado conjuntamente con sus socios KRAUSSMAFFEI, RAMPF y REMONDIS. En un proceso de despolimerización industrial continuo, se producen polioles reciclados de alta calidad, que a su vez pueden utilizarse para nuevas espumas rígidas de PU. "Estamos desarrollando un proceso eficiente que permite reducir el uso de materias primas fósiles para el aislamiento de refrigeradores", explica el Dr. Martin Baumert, Jefe de Desarrollo Técnico de Soluciones de Aislamiento de BASF Poliuretanos.

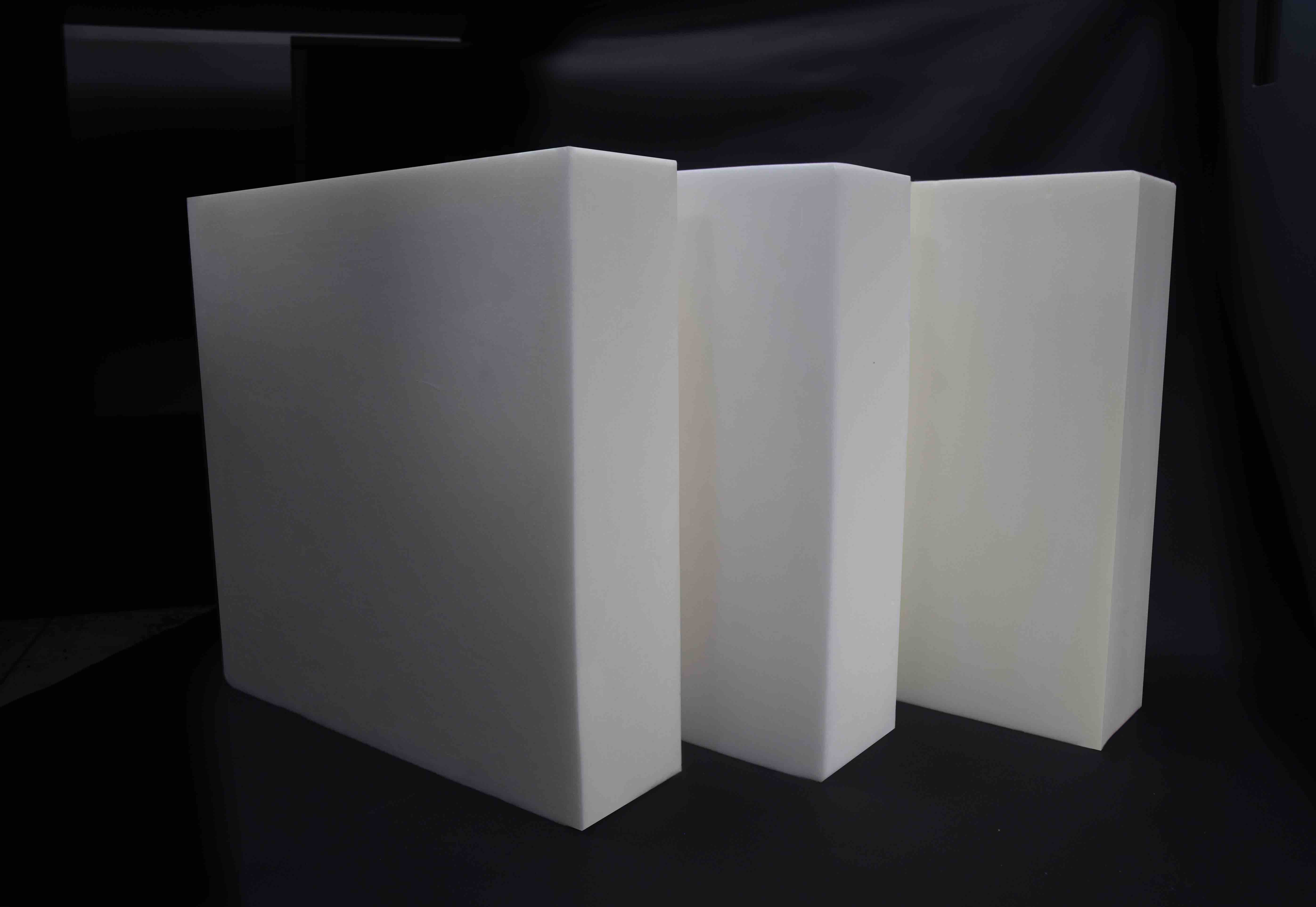

BASF trabaja con NEVEON para lograr un proceso de reciclaje químico húmedo de colchones usados fabricados con PU flexible

La multinacional alemana lleva varios años acelerando la investigación y el desarrollo de nuevas tecnologías que permitan un reciclaje eficiente del PU. Desde 2020, colabora con NEVEON para lograr un proceso de reciclaje químico húmedo para colchones usados fabricados con poliuretano flexible. Los ensayos iniciales a pequeña escala han sido muy prometedores. Los polioles originales pueden recuperarse de las espumas de colchones usadas y utilizarse nuevamente para producir bloques de espuma flexible de alta calidad. La calidad de estos bloques de espuma flexible fabricados con poliuretano reciclado es equivalente a la de los colchones fabricados con materiales vírgenes convencionales, ha asegurado BASF.

BASF está desarrollando "un proceso eficiente que permite reducir el uso de materias primas fósiles para el aislamiento de refrigeradores".

El poliuretano es un material que se presenta en multitud de formas, desde las más flexibles, hasta otras muy rígidas, pasando por otras que destacan por su ligereza. Precisamente por ello tiene numerosas aplicaciones, abarcando desde los espumados para automoción o mobiliario, pasando por envases, hasta aislamientos para construcción, electrónica o en forma de suela de calzado deportivo.

La complicada logística de los residuos de poliuretano, debida a su variada procedencia, y a que suelen estar muy mezclados con otros materiales, hacía que la mayor parte de las veces acabaran en vertedero y que su reciclado hasta ahora se realizara sólo mecánicamente, obteniéndose un material de escaso valor añadido.